大家常说的「碳纤维」实际上「碳纤维增强复合材料」的简称。「碳纤维增强复合材料」的英文全称为「Carbon Fiber Reinforced Polymer」,简称CFRP。

碳纤维增强复合材料的成型工艺主要分为三步:成型、固化、脱模。

前期的准备工作包括: 模具准备、胶液配制、碳纤维织物的准备。

我们讲「碳纤维」很贵,其实指的是以「碳纤维增强复合材料」原材料所加工出来的零部件的价格很贵。而贵,则是因为「材料成本」和 「工艺成本」比较高。

「碳纤维增强复合材料」就是「碳纤维」材料按一定的方向排布,并使用粘合聚合材料所形成的材料。粘合聚合物通常是热固性树脂,例如环氧树脂, 有时也会使用其它热固性或热塑性聚合物,例如聚酯,乙烯基酯或尼龙。除碳纤维外,复合材料还可含有芳族聚酰胺,超高分子量聚乙烯,铝或玻璃纤维。最终「碳纤维增强复合材料」产品的性质也可受到引入结合基质的添加剂类型的影响。

碳纤维织物的不同排布方式

碳纤维增强复合材料的最基本构成单元是碳丝(Carbon Fiber Filament),碳丝的基本原材料是预聚物(Prepolymer)聚丙烯腈(PAN),人造丝或石油沥青。然后通过化学和机械方法是碳丝成为碳纤维织物,用于碳纤维制件。

碳丝示意图

碳纤维增加复合材料制品主要因工艺不同而不同,碳纤维增强复合材料成型方法有很多种:

手糊成型法:

分为干法(预浸料铺叠)和湿法(纤维织物和树脂胶交替使用)。手糊成型也用于制备预浸料毛坯,以用于模压等二次成型工艺中。这种方法是将碳纤维布片层压成在模具上形成最终产品的方法。通过选择织物纤维的排列和编织以优化所得材料的强度和刚度性质。然后用环氧树脂填充模具并加热或空气固化。这种制造方法常用于非受力性零件,比如引擎盖。

手糊成型示意图

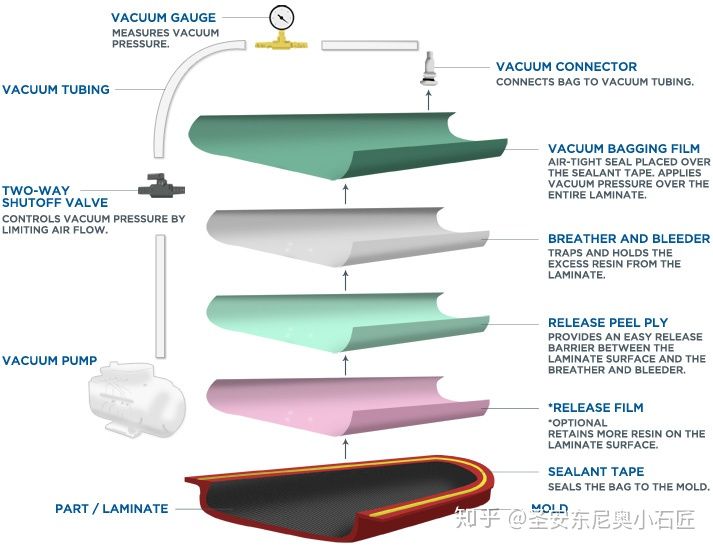

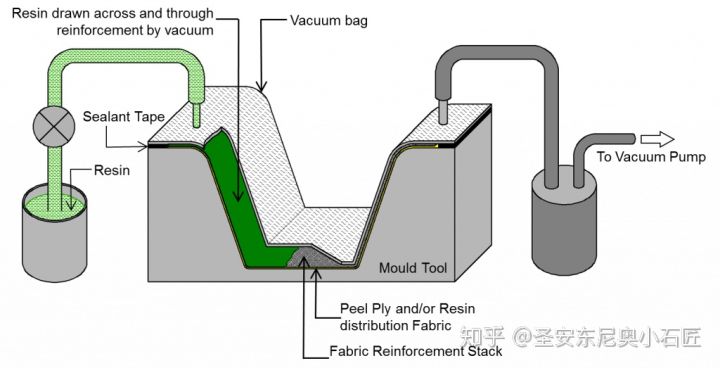

真空成型法:

针对铺叠而成的预浸料,需要通过一定工艺施加压力使其紧贴模具,在一定温度和压力下固化成型。真空袋法利用真空泵将成型袋内抽成真空,使袋与模具之间的负压形成压力,使复合材料紧贴模具。在真空袋法的基础上,后来又衍生出了真空袋-热压罐的成型方法。相比只使用真空袋的方法,热压罐可以提供更高的压力,并且对制件进行加热固化(代替了自然固化的过程),这样的制件结构更加紧实,表面质量更好,能够有效的消除气泡(气泡会很大影响制件的强度)整体质量更高。实际上,真空袋法的过程,跟手机贴膜有异曲同工之妙,消除气泡都是一大主要任务。

真空成型原理示意图

压缩成型法:

压缩成型是一种有利于批量化、大规模生产的成型办法。模具通常由上下两件制成,我们称之为阳模和阴模。成型过程是将预浸料铺叠而成的毛坯放入金属对模中,在一定的温度和压力作用下,使毛坯在模腔内受热塑化、受压流动并充满模腔,再而成型固化而获得制品。 然而,由于模具需要非常高精度的CNC加工,因此该方法相比前几种具有更高的初始成本。

压缩成型原理示意图

缠绕成型:

对于形状复杂或者呈旋转体的形状的制件,可以使用细丝卷绕器通过将细丝缠绕在心轴或芯上的方法来制件,在缠绕完成后固化并除去芯模。比如悬架系统使用的管状节臂就可以使用这种方法制成。

缠绕成型原理示意图

树脂传递模塑成型:

树脂传递模塑(Resin Transfer Moulding,RTM)是目前比较热门的一种成型方法。其基本步骤为:

1.将准备好的的碳纤维织物坯件放置在模具中,并闭合模具。

2.将液体热固性树脂注入其中,浸润增强材料并固化。

树脂传递模塑成型原理示意图

总的来说,「材料成本」首当其冲,相比传统的金属材料,碳纤维增强复合材料所使用的碳丝和树脂材料的成本就很高。其次, 「工艺成本」也相当昂贵。相比传统的铸造、锻造等金属加工工艺,碳纤维增强复合材料的工序更加复杂、难度更大,人力、设备成本也水涨船高。除此之外,碳纤维增强复合材料的制件后处理工艺也会更复杂,包括制件的喷涂工艺、安装等。

但是,昂贵的价格,并不能阻止碳纤维增强复合材料越来越广泛的应用。与传统金属材料相比,碳纤维材料在强度、刚度、抗冲击性能上有相对优势,在单位重量上的绝对优势,成为其在赛车领域被广泛应用的主要原因。

碳纤维增强复合材料在赛车领域的最核心应用就是使用在Formula 1上的单体壳车身(Monocoque)。迈凯伦车队在1980年率先开始在底盘上应用碳纤维材料。1983年,迈凯伦车队成为第一支在Formula 1赛场使用碳纤维材料单体壳底盘车身的车队,他们将这项技术应用于McLaren MP4/1C。从此之后,这项技术就再也没有离开过F1赛场,并在赛车领域继续拓展应用。比如碳纤维材料的变速箱壳体、碳纤维材质的悬架A臂等等。

McLaren MP4/1C单体壳车身

随着碳纤维成型技术的不断发展,碳纤维增强复合材料的成本得到了进一步的控制,虽然相比传统的冲压、铸造、机加工工艺成本依然偏高,但由于其特殊的性能,在民用车上应用越来越广泛。尤其是近些年来,电动汽车和混合动力汽车的发展又给碳纤维增强复合材料提供了更宽广的用武之地。比如前些年的BMW i3/i8和最近将要国产上市的极星 1(Polestar 1)。

BMW i8

与BMW i3的定位不同,极星 1(Polestar 1)是一台「豪华高性能电驱混合动力GT轿跑」。也正是基于GT轿跑车的定位,极星 (Polestar)在碳纤维的使用上更具特色。

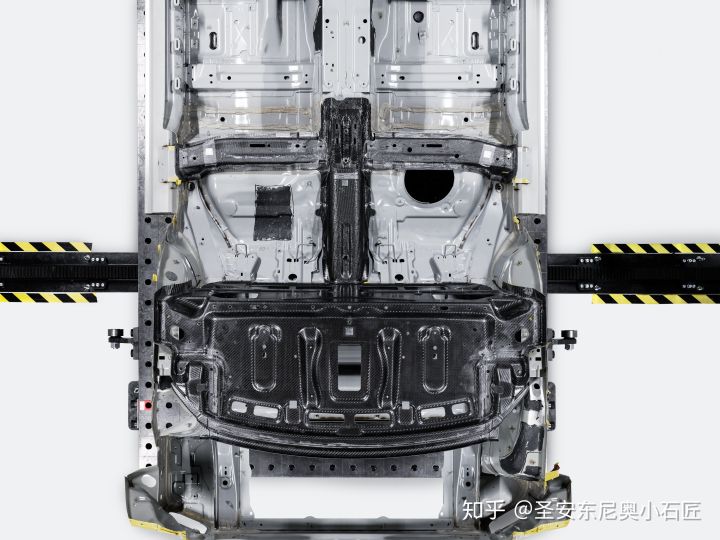

在Polestar的底盘上有一个使用碳纤维增强复合材料的地板加固件,Polestar的工程师将其称作“蜻蜓”(Dragonfly)。正如同“蜻蜓”这个曼妙的名称一样,这个加固件的初衷旨在于在车身地板中部使用碳纤维材料的地板加固件,改善车身结构、提高扭转刚度,让底盘针对驾驶员输入的响应如同“蜻蜓”一般轻盈、迅敏。与此,同时“蜻蜓”结构与同样采用碳纤维增强复合材料的车顶纵梁和车顶横梁、以及一体式碳纤维前机盖相结合,为车辆整体性与抗扭刚度的提升起到了一定作用。其中的纵梁和横梁,便是来自碳纤维缠绕成型技术。

极星 1(Polestar 1)上使用的碳纤维增强复合材料,其强度达到了T700级,在这一级别的材质中,每1平方米的碳纤维丝可承受的拉力高达4.9Gpa,相当于4.9万倍的大气压强。这类材质目前被广泛应用于航空航天领域,例如中国一些大型固体火箭发动机上的结构件就采用了这类材质。而在一些民用飞机的二级结构件中,经常采用的则是相对强度低一些的T300级碳纤维材质。这样的材料选择,让极星 1(Polestar 1)很好的延续了在车身安全上的盛名。

极星 1(Polestar 1) 底盘的“蜻蜓”结构

碳纤维增强复合材料大规模使用包含在极星 1(Polestar 1)以下部件上。在车身外部,包括发动机罩,挡泥板,后挡板,行李箱盖,侧板,车门和整个车顶结构。在车辆内部,包括整流罩(车架的前部),位于后座后面的包裹架。 Polestar 1上最大的CFRP零件是侧面车身,尺寸为300cm x 114cm,而最小的是A柱延伸,尺寸为38.6cm x 31.7cm。

大量CFRP零部件的使用,有助于推动一款GT轿跑的轻量化工作。

碳纤维增强复合材料的使用,帮助极星 1(Polestar 1)成功减重230kg,提高了极星 1(Polestar 1)大幅提高了纯电续航里程。Polestar 1纯电续航里程150km的成绩已经是所有插电混合动力车型当中几乎最优秀的存在了。

极星 1(Polestar 1)车身结构示意图

除了极星 1(Polestar 1)外,极星(Polestar)成都生产基地同样值得期待。毕竟,现代化的工厂是车辆良好性能的最大保障。

极星 1(Polestar 1)成都生产基地是极星在全球范围内的首个生产制造中心,也是国内首家具备完整碳纤维车身装配制造工艺的汽车制造工厂。

极星 1(Polestar 1) 的碳纤维车身制造工艺需要经过四大流程:

碳纤维车身打磨:在进入碳纤维成型室之前,极星 1(Polestar 1)所有的结构件和覆盖件都会先进行手工打磨,做到充分的表面处理,以保证粘合时的贴合度。

碳纤维车身结构粘合:碳纤维成型室内的工艺流程首先是车身地板件的粘合,在完成焊接的钢结构前后地板之间,粘合独特的碳纤维蜻蜓构件以及其他碳纤维结构件,以完成下车身的组装。接着组装上车身部分,两个大型一体化的车身侧围碳纤维结构件粘合到车身地板的左右两侧。之后再横向上,粘合修长、轻量化与高硬度的横向碳纤维部件使其相互连接。最后,在侧围外侧粘合同样由碳纤维打造的车身覆盖件。在完成所有粘合工序之后,出具成型的车身结构将在80摄氏度的低温下烘烤45分钟,使粘合剂达到85%的粘合度,之后再利用常温使其达到100%的粘合度。

碳纤维两门两盖的调整与安装:完成粘合的车身,将在调整线上进行车辆前机盖、后尾箱盖以及两侧车门的安装。

碳纤维车身喷涂:碳纤维车身比起传统钢质车身而言,其所需的喷漆工艺不同,工序也更为复杂,且耗时更长。为了获得正确的颜色与表面效果。在喷漆车间每一台极星1需要经过20小时左右的时间,才能完成车身的整体密封与涂装。

极星(Polestar)成都工厂

从历史角度来讲,「碳纤维增强复合材料」已经是久经淬炼的老技术了。但在新的技术变革的今天,这样的技术会派上新用场,焕发出新的光彩,并在民用领域大展拳脚。而极星 1(Polestar 1)显然已经走在了最前列。

参考:

G. Savage, Honda Racing F1 Team,“ Composite Materials Technology in Formula 1 Motor Racing”,(July 2008) .

![]()

![]()