苯酚丙酮生产装置由于它的工艺特点决定了生产过程是在一定的温度、压力下进行,一些生产单元始终处于高温高压下进行,物料大部分为易燃、易爆,有毒、有害的化学危险品,甚至为甲类化学危险品。生产过程中各种事故不断发生,其中有人的因素,有设备因素,有技术因素等等。虽然采取了许多技术措施,但也发生了一些重大恶性事故,其后果是及其严重的。

(一)开停车时危险因素及其防范措施

1.开车时危险分析和防范措施

开车时,各种物料、催化剂、水、电、汽大量引入装置,物料从原有状态被升温加热,各项工艺参数发生较大变化,伴随着各种化学反应的进行物料的组成发生较大变化,是较易发生事故时刻。据北京某石化公司1969~1994年事故统计,发生在开车阶段事故36起,苯酚装置的开车阶段事故两起,特别是发生在1974年的事故,造成死亡13人,重伤5人,轻伤17人,部分厂房、设备损毁的严重后果。

首先,在开车初始阶段,拆除盲板恢复流程过程中,易出现垫片上歪,螺栓不紧、倒淋阀未关,甚至出现设备、管线未恢复现象。易造成开车过程发生跑料事故。其次,易发生错开、错关阀门现象,造成窜料、引发事故。系统物料置换阶段,易发生跑料、窜料事故。

开车过程各个环节环环相扣,不但要建立好物料平衡,还要建立好热量平衡,过程复杂,各阶段易发生事故分析如下:

(1)烃化、转位反应器开车

烃化反应器正常开车步骤为:使用氮气进行气密试验;拆除盲板;物料预热;反应器充填苯;调整预热器,控制反应器进料温度;反应器充填完毕后,全开出口阀,关闭旁路阀;丙烯投用;调整操作。在调整预热器,控制反应器进料温度过程中,易发生超温超压现象,轻者可造成催化剂的损坏,重者可导致过程失控,引发爆炸着火事故发生。同时,不合适的苯丙烯比,也会直接导致反应发生升温,损坏催化剂,导致着火爆炸事故发生。因此,要特别予以高度重视。

转位烃化反应器正常开车步骤与烃化反应器大体相似,危险程度略小。

(2)氧化反应器开车

氧化反应器正常开车步骤为:检查外循环系统;通入氮气保压;投用吸附床;开预热器;异丙苯填充;启动循环泵;氧化塔升压;外循环换热器切到加热状态,蒸汽加热,氧化塔升温;加入压缩空气;根据分析结果,调整操作。升压过快可造成安全阀起跳,物料泻人事故槽,造成损失,延缓开车进程。升温过快,可引发系统联锁停车,亦延缓开车进程。在开始反应后,要特别注意观察温度和压力的变化,及时调整,温度正常后,要及时将外循环,换热器切回冷却状态;空气提量过快,易造成尾气含氧高,形成爆炸性气体,十分危险。

(3)提浓正常开车

提浓正常开车步骤为:检查气密;打开冷凝器、冷却器上下水阀门;系统抽真空;异丙苯填充;预热器投用;系统升温;建立异丙苯回流;CHP进料。必须确保冷凝器、冷却器上下水阀门处于正常状态,阀门开度正常,水流正常,特别是CHP冷却器。建立良好的真空,是开车过程中,确保系统温度处于工艺要求范围的必要保证。系统升温时,加热蒸汽提量不得过快,严防发生CHP局部过热,发生热分解造成真空破坏,温度急剧升高,甚至爆炸起火事故。

(4)分解正常开车

分解正常开车步骤为:检查气密;打开冷凝器、冷却器上下水阀门;分解反应器循环丙酮填充;建立循环;分解反应器加硫酸;取样分析;CHP加料,流量不超过6m3/h;再次取样分析;分解单元去中和单元流程打通;分解进料提量达正常值。

分解开车原则:先加硫酸,后加CHP。必须先配置酸丙酮,是保证CHP充分反应,避免积累的必要和关键的手段。开车过程中,必须保证硫酸的有效加入,特别是在缺少相应联锁的情况下,一旦失去硫酸则必将造成CHP的积累,恢复硫酸加入时即造成先加CHP,后加硫酸的局面,此时,大量CHP瞬间分解,释放出大量热,必将造成温度、压力骤升,发:生爆炸着火的恶性事故。

(5)精制开车

精制正常开车步骤为:确定工段机电仪处于可用状态,同时公用工程已投用;向脱烃塔补入软水建立循环;塔系统抽真空;引入分解液粗丙酮塔开车;粗丙酮塔基本稳定后,打开精丙酮塔进料阀开车;粗丙酮塔釜液向粗苯酚塔进料,粗苯酚塔和苯酚回收塔开车;粗苯酚塔基本稳定后向脱烃塔进料;开精苯酚塔;投用酚处理器;调整全系统至稳定改向产品罐采出产品。在开车初始阶段,发生过倒淋阀未关,造成开车过程发生跑料事故。其次,易发生错开、错关阀门现象,造成窜料、引发事故。

(6)加氢反应器开车

加氢反应器正常开车步骤为:氮气升压;反应器充填异丙苯;建立异丙苯循环;反应器:通入氢气;反应器接收轻油;调整操作。在调整预热器,控制反应器进料温度过程中,易发生超温超压现象,轻者可造成催化剂的损坏,重者可导致过程失控,引发爆炸着火事故。装:填催化剂后初次开车要进行催化剂还原活化,活化过程要严格控制氮气中氢气的浓度在20%-25%,氢气浓度过高会造成飞温,损坏催化剂。

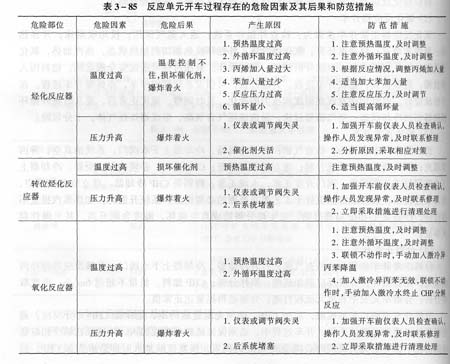

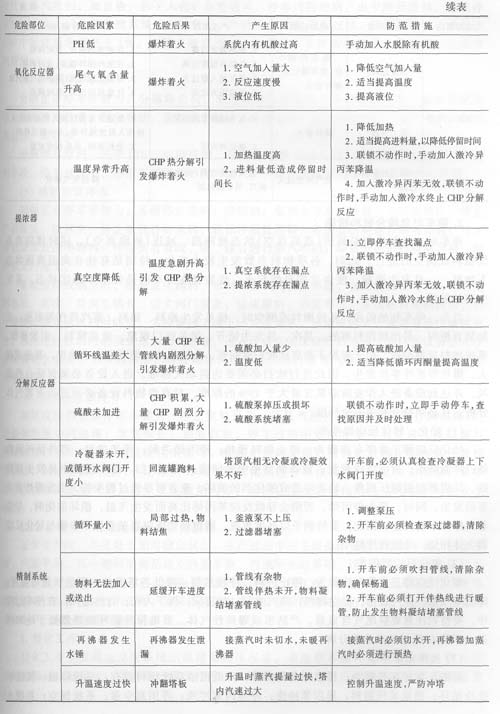

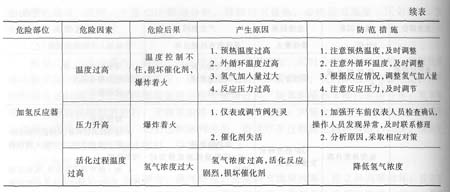

综上所述,现将反应单元开车过程存在的危险因素及其后果和防范措施汇总于表3—85;

2.停车时危险分析和措施

停车时,物料从高温高压(或高真空)状态被降温、减压(解除真空),同时伴随着系统撤料或倒空的进行。此刻,各项物料参数发生较大变化,特别是有些在高温高压状态下物料,一旦发生泄漏,便会立即自燃起火,故装置在停车时是处于不稳定状态,易发生事故阶段。

首先,停车初始阶段,系统撤料或倒空时,极易发生跑料、窜料,蒸汽烫伤等事故。在加装盲板时,易出现跑料事故。其次,易发生错开、错关阀门现象,造成窜料、引发事故。系统物料置换阶段,由于置换不彻底或吹扫时间短,为检修施工埋下不安全隐患,易造成起火、爆炸等恶性事故发生。因此进行吹扫必须要达到动火标准,进入设备必须保证自然通风,并达到设备进人作业所需氧含量大于19%的标准,对有毒物料设备必须进行有害气体分析,且必须符合有关安全标准。

(1)烃化、转位反应器停车

烃化反应器正常停车步骤为:停止物料预热;停丙烯进料;停苯进料;停外循环换热器;降温降压;拆倒空线盲板;设备倒空至中间储罐;设备吹扫。停车过程中易发生预热 器、反应器超温超压现象,轻者可造成催化剂的损坏,重者可导致过程失控,引发爆炸着火事故发生。同时,要先停丙烯,否则会导致反应苯丙烯比高而发生飞温,损坏催化剂,导致着火爆炸事故发生。因此,要特别予以高度重视。转位烃化反应器正常停车步骤与烃化反应器大体相似,危险程度略小。

(2)氧化反应器停车

氧化反应器正常停车步骤为:停止进料;停预热器;降低各塔液位;降低氧化塔温度;降低空气量;氮气置换;撤空物料;蒸汽吹扫;加盲板;拆下人孔;自然通风。在停车过程中,要特别注意观察尾气含氧量,严防形成爆炸性气体。要确保外循环换热器处于冷却状态,严防CHP过热发生热分解。

(3)提浓正常停车

提浓正常停车步骤为:提浓降负荷操作;降低提浓系统物料盘存;系统降温;提浓系统冷循环;提浓系统撤料;异丙苯冲洗;停异丙苯冲洗;停用真空泵;系统倒空;系统水冲洗;蒸汽吹扫;加盲板;拆下人孔;自然通风。停车过程初期,由于降低进料,造成停留时间上升,因此要注意系统温度的变化,严防发生CHP局部过热。异丙苯冲洗必须保证CHP中间储罐浓度低于1%。解除系统真空时,必须保证系统所有热源全部关闭,且无蒸汽泄漏。

(4)分解正常停车

分解正常停车步骤为:分解降负荷;异丙苯冲洗进料线;手动联锁停车;解除系统真空;丙酮冲洗管线;倒空残酸;重新建立循环;取样分析;强制撤料倒空;蒸汽吹扫;仪表风置换;加盲板。

分解停车原则:先停CHP,后停硫酸,是保证CHP充分反应、避免积累的必要和关键的手段。停车过程中,必须保证硫酸的有效加入,一旦失去硫酸则必将造成CHP的积累。

(5)精制正常停车

精制正常停车步骤为:各塔停止进料;降加热;塔顶全开水阀降温;全回流操作;停止产品采出;破真空;停止系统各处来料;联锁停酚处理器;各塔釜物料返分解液储罐;打开各低点排放排净物料;排净所有管线、塔、罐后进行蒸汽吹扫;联系分析进行检测合格,加盲板交付施工。

系统撤料或倒空时,极易发生跑料、窜料,蒸汽烫伤等事故。在加装盲板时,易出现跑料事故。其次,易发生错开、错关阀门现象,造成窜料、引发事故。系统物料置换阶段,由于置换不彻底或吹扫时间短,为检修施工埋下不安全隐患,易造成起火、爆炸等恶性事故发生。因此进行吹扫时必须要达到动火标准,进入设备必须保证自然通风,并达到设备进入作业所需氧含量大于19%的标准,对有毒物料设备必须进行有害气体分析,且必须符合有关安全标准。

(6)加氢反应器停车

加氢反应器正常停车步骤为:停止物料预热;停氢气进料;停轻油进料;降温降压;设备倒空至中间储罐;氮气保护;加装盲板。停车过程中要防止空气大量进入反应器与催化剂进行氧化反应,造成催化剂损坏。卸催化剂时必须进行钝化处理,即在氮气置换合格后,向反应器内通人一定比例的氧气对催化剂进行氧化反应,使之失去活性。要根据床层温度调整空气量,直至反应放热为零。未钝化完全的催化剂遇空气和水可能发生燃烧。

相关阅读

关键词:苯酚丙酮

分享至:

![]()

![]()

鄂公网安备 42011102004299号

© 2014-2025 前衍化学科技(武汉)有限公司 版权所有 鄂ICP备20009754号-1