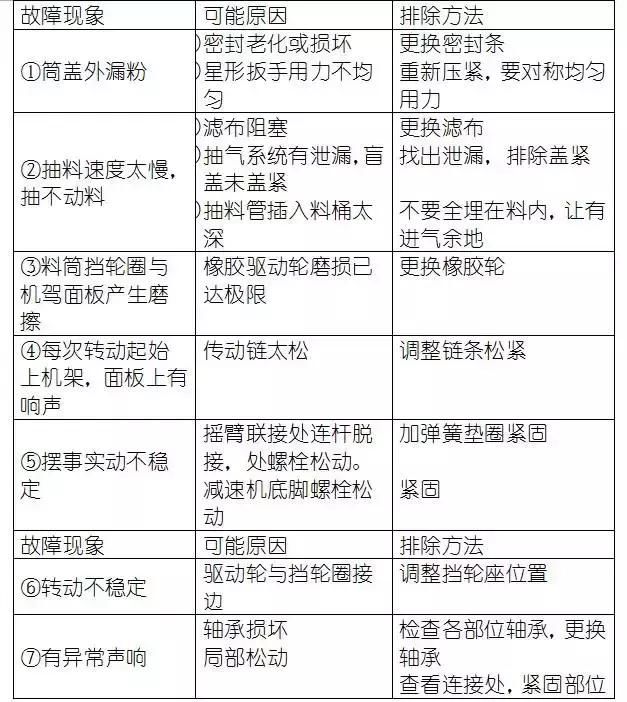

五、一般故障与排除

水环真空泵标准操作

一、启动

经过长期停车的泵在开动前必须用手转动联轴器数转,以证实没有卡住现象,启动按以下顺序。

关闭进气管上的阀门。

向填料函和气水分离器内注水。

当气水分离器往外溢水时开动电动机。

打开给水管路上的球形阀。

打开进气管上的阀门。

用球形阀调整进水量,以使用最小的水量消耗,保证泵所要求的技术规范。

二、停车(按以下顺序):

关闭进气管上的阀门。

关闭电动机。

关闭水阀。

冬季泵停车时,应拧开泵上的管堵,把水放净

三、维护

1.真空度不得采用关小阀门的方法控制抽气速率。

2.经常检查真空度波动和泵体振动情况。

3.运行中检查填料盒是否发热,并及时处理。

4.检查泵运转有无杂音,发现异常状态应及时处理。

5.检查冷却水是否堵塞,水温不得超过40℃。

6.检查各部螺栓与基础的地脚螺栓有无松动,发现松动应及时处理。

7.真空泵安装处应保持清洁、干燥、通风良好。

8.应定期压紧填料,若填料不能满足密封要求,应及时更换。

9.滚动轴承应润滑良好。

10.运行中经常检查滚动轴承温度。

11.正常工作的轴承每年装油3-4次,每年至少清洗轴承一次并全部更换润滑油。

12.注意保持泵体及附件的整洁。

13.冬季在停车后将泵内及水缸内的水放净。

真空机组标准操作

一、启动前的检查及准备工作

1.操作工应在启动前对泵及电机检查

泵、电机及底座紧固螺栓是否齐全,满扣。

真空表应准确,并有定期检验的标记。

观察针阀油杯及曲轴箱中润滑油是否在规定油位。

2.泵,电机外观应整洁,安全罩齐全。

3. 开启冷却水进水阀,观察并保持出水口有一定出水量。

二、启动及运转

1.启动电机后应检查:

从皮带轮侧看旋转方向为逆时针方向(仅限初装及拆线维修后的试车)。

电机是否有异声,是否发热。

转动平稳无杂音。

2.各连接部位应无泄漏。

3.轴承温度不高于70℃。

三、停车

1.停车时关闭泵进气阀门,切断电源。

2.关闭油杯针阀,停车十分钟后关闭冷却水进水阀。

3.在室温降至0℃以下时,必须放净冷却水,以免冻裂气缸和水管。

四、维护

1.检查冷却水是否畅通,泵体及泵盖等部位有无泄漏现象。

2.定期检查润滑油质及油位,发现变质和缺油及时更换和加油。

3.经常检查各部位温度是否正常。

4.经常检查各部位的紧固件有无松动、泵体有无异常声音。

5.随时检查仪表数值指示是否正常。

6.停车时,先关闭真空系统的阀门,然后关电源,最后关闭冷却水阀门。

7.在冬季,停车后必须将泵体内冷却水放出。

五、常见故障处理

纯化水系统标准操作

一、全手动控制

1.启动前检查准备:

开原水箱进水电磁阀。

开原水泵进水阀。

开精砂过滤器反冲洗系统进水阀,排气阀,进行放空。

关精砂过滤器反冲洗系统进水阀,排气阀。

开精砂过滤器运行系统进水阀、出水阀。

开活性碳过滤器反冲洗系统进水阀,排气阀,进行放空。

关活性炭过滤器反冲洗系统进水阀,排气阀。

开活性炭过滤器运行系统进水阀、出水阀。

开精密过滤器放空阀,进行放空。

关精密过滤器放空阀。

开一级反渗透出水阀,一级排放阀、一级浓水阀、清洗电磁阀。开一级反渗透进水阀。

开中间水箱出水阀。

开二级反渗透出水阀、二级排放电磁阀,二级浓水阀,开二级反渗透进水阀。

检查电源。

检查原水温度。

2.接通配电电源,把开关手柄打向“手动”。

3.检查:絮凝剂、阻垢剂、PH调节剂储罐的药剂量>20Kg。计量泵调节指针指向恰当位置。

4.确认以上项目正常,即可进行以下操作:

启动原水泵、絮凝剂加药泵、阻垢剂泵,进行开机前RO膜的清洗。检查精砂过滤器水压,进水0.15-0.4Mpa,出水0.1-0.35Mpa,活性碳过滤器出水压力0.05-0.3Mpa。清洗进水压力<0.5Mpa。

清洗2-5分钟后,关闭清洗电磁阀,打开一级高压泵。当一级电导<10us/cm时,关闭一级排气阀。将一级纯水注入中间水箱。注意:一级进水压力为1.0-2.0Mpa,浓水压力为0.8-1.7Mpa。

待中间水箱达到一定液位后,启动PH调节泵、二级高压泵。当二级电导<2us/cm时,关闭二级排水阀,将二级纯水排入终端水箱。注意:二级进水压力为1.0-2.0Mpa,浓水压力为0.8-1.7Mpa。

在终端水箱液位达到1/2左右时,开送用水工段的水阀,并与用水工段联系通知送水。

开启紫外线杀菌器、终端水泵。为防止微生物的生长,纯化水循环回路须始终保持运行状态。终端水泵、紫外线杀菌器始终保持运行状态。

二、半自动控制

用于清洗精砂过滤器、活性炭过滤器和RO 膜。

1.启动前检查准备:

原水泵进水阀、一级及二级RO进水阀、浓水阀、终端水箱进水阀、中间水箱出水阀等常开阀门是否已打开。

检查各应开(关)的阀门是否已开(关)。自来水压力看是否满足运行条件≥0.2MPa.

2.开车:

接通配电箱电源,将开关手柄打向“自动”。

开启电脑,双击“MCGS运行环境”,打开“泵控制”,点击“总电源开”、“手动”。

按规定程序反洗精砂过滤器,活性炭过滤器。

冲洗结束,点击“泵控制”之“自动”,系统即步入自动控制运行状态,包括RO膜运行过程中的自动清洗,高压泵、排放阀、原水阀的自动调节。

三、自动控制

1.启动前检查:

各常开阀门是否打开。

各应开(关)的阀门是否已开(关)。

“泵控制”中的“仪表显示”数值是否与实际表值相符。确认以上正常后,点击“自动”,系统即实现自动控制运行。

注意:运行后应关注二级电导率,必要时适当调节PH控制泵的流量,以控制二级电导率在合格的范围内。

四、关机程序

1.手动运行后的关机:

关闭二级高压泵、PH值调节泵。

关闭一级高压泵,打开清洗阀,对RO膜进行5分钟的清洗。

关闭原水电磁阀、原水泵、阻垢剂泵、絮凝剂加药泵。

将精密过滤器的进水阀门关掉。

关闭电源。

2.自动运行后的关机:

点击“泵控制”的“总电源关”,系统自动停止运行。

将精密过滤器的进水阀关闭。

关闭电脑,将配电盘的电源开关关闭。

注意:自动运行关机时无法实现RO膜的清洗。如需清洗,还需实现半自动操作。

五、介质停供时系统处理程序

1.停电:

如计划停电,提前10分钟关闭整个系统。

如突然停电,关精密过滤器前进水阀,报告上级。

2.停水:

如计划停水,提前将本系统所有水罐注满,并通知用户不用或少用,以使纯化水循环回路在停水时维持正常运转。

如突然停水,当原水箱水位低于50时,应关闭原水泵和一级高压泵,并通知用户不用或少用,以使纯化水循环回路在停水时维持正常运转。

深冷机组标准操作

一、开机前的准备工作

1.运行前必须仔细阅读使用说明。

2.检查所有的辅助设备与负载装置,包括冷却水泵、冷却塔、冷却水流量调节阀、冷却水靶式流量开关、载冷剂供液泵(磁力驱动泵)、冷却装置的循环系统等,并检查各联锁信号是否正确可靠接入.

3.检查载冷剂循环系统,载冷剂选用不当将损坏板式换热器.当使用R11作载冷剂时应检查载冷剂液位、压力,当环境温度超过20℃时应对R11载冷剂进行降温或加压,防止因载冷剂的汽化而使载冷剂系统不能正常运行.

4.开足R23和R22级压缩机吸、排气截止阀,开足R22级冷凝器和R23级的冷凝蒸发器的出液阀门,开足各油分离器的回油截止阀.

5.从压缩机油位窥镜检查油位是否达到使用要求(油位位于视镜1/2以上).

6.检查制冷系统管路、接头及法兰,确保系统无泄露.

7.检查并拧紧所有电气接头,确保接头紧固不松动(必须在停机状态下进行).

二、开停机操作

1.检查供电电源是否正常,可三相电源保护器绿灯指示灯应亮,表示正常反之应检查三相电源。

2.检查压缩机曲轴箱油加热器是否已发热,并已加热12小时以上。

3.打开载冷剂阀门,启动载冷剂供液泵,使循环系统工作。

4.检查各状态参数是否在正常值范围内。

5.查看温度设定值是否满足使用要求,本机组的温度设定值(即温控停机值)是指载冷剂出液温度(蒸发器进口温差一般为3~5℃),操作方法见有关温度设定章节。

6.将控制箱内的空气段路器推到ON位置。

7.轻按启动运行键, 进入运行方式画面,选择自动运行方式(手动运行专供工厂授权的调试维修技术人员使用,严禁用户使用),进入自动运行画面,轻按开机键,电脑会发出指令使机组投入运行。

8.机组开启后,检查各外围设备和状态参数是否在正常值范围内。

需要停机时,连续按停机退出键二秒以上,机组会自动停机。

三、深冷机组维护

1.设备应有专人负责管理和使用操作,记录机组的运行情况.

2.保持机房环境与机组周围场地的清洁,消除机组安装和修理后的垃圾和杂物.

3.定期消除机组表面和各暴露管道上的灰尘,发生泄露应及时进行修理.

4.经常检查机组的各紧固件是否有松动,若有松动应及时加固,以消除机组的振动和由振动影响而引起的管道泄露.

5.定期检查机组电气柜中的各元件是否松动,若有松动应及时加固.机组运行一段时间后,电线或电缆的受热会引起紧固件的松动,由此可能会影响机组的电气性能损坏器件,请定期检修.紧固电气接头时必须切断电源.

6.保持机组的热交换器、管道保温层完整性,若保温层有损坏、脱落应及时修补,以减少机组运行时不必要的能量损耗.

7.定期在机组的各阀门的阀杆上涂少许的黄油,在机组的电气柜的铰链与门锁上滴几滴润滑油预防锈蚀.

8.定期检查分离器回油情况,分离器回油管时冷时热表示自动回油正常.

9.注意压缩机运转声音有无异常,若有不正常现象应立即停机检查.

10.经常注意运转中电压、电流是否正常,严禁带电检修电器部件.

11.经常用检漏仪检查设备有无渗漏,特别是拆装后,应及时检查是否密封.设备上有油迹处即可能渗漏,也应立即检查并排除,发生泄露应及时修理.

12.若有制冷剂泄露使系统中制冷剂不足时,将影响制冷能力,制冷剂不足时,膨胀阀将出现气流声,视液孔中亦出现气泡,此时须添加制冷剂,直至视液孔中无气泡为止。

13.经常检查制冷剂的液位,以保证机组正常安全运行.

14.定时检查机组的运行参数,记录与固定的记录表中.

15.机组应定期进行维护保养并作好记录,一般累计运行2500小时(104天)应保养一次。

相关阅读

关键词:化工设备

分享至:

![]()

![]()

鄂公网安备 42011102004299号

© 2014-2024 前衍化学科技(武汉)有限公司 版权所有 鄂ICP备20009754号-1